一、氮气纯度核心依据:国家标准与等级划分

根据GB/T 8979-2008,氮气分为三级:

工业氮气(≥99.5%)

氧气≤0.5%,适用于金属加工、化工反应等基础防护场景。

纯氮(≥99.99%)

氧气≤0.01%,用于精密仪器保护、食品包装等。

高纯氮(≥99.999%)

氧气≤0.001%,杂质总量≤0.001%,用于半导体、航天等。

二、氮气纯度按实验场景匹配纯度

1. 基础实验

常规保护/样品储存

纯度≥99.5%即可,如反应釜惰性化、普通仓储防护。

水质/环境检测

需≥99.9%纯度,水分≤15 ppmv(露点≤-57.5℃),避免总氮检测数据偏差。

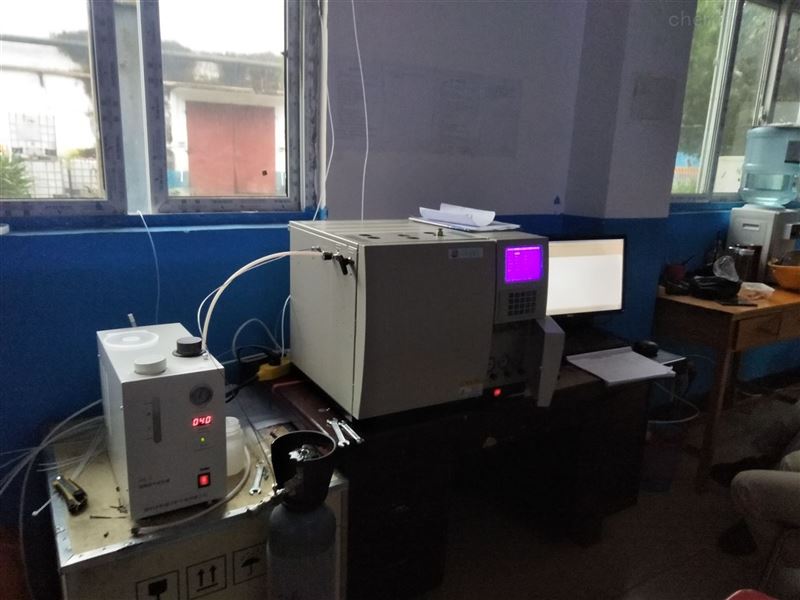

2. 精密仪器分析

色谱仪(GC/LC)

载气需≥99.999%,氧气≤0.001%,烃类≤0.1 ppm,否则导致峰形畸变。

质谱/光谱仪

要求≥99.9999%超高纯度,杂质(如水分、氧)需达ppb级,防止信号干扰。

3. 生物医药领域

细胞培养/药品包装

食品级氮气(≥99.9%),需无菌处理,水分≤0.5 ppmv。

冻干/样本库

液氮气相保存需≥99.999%,水分≤0.5 ppmv(露点≤-80.6℃)。

4. 高端科研与工业

半导体制造

需≥99.9999%超纯氮,金属键合环节氧含量>0.001%会导致焊点空洞。

航天燃料系统

液氢管道置换需≥99.999%,常规环节可放宽至≥98%。

三、氮气纯度关键选择要素与验证方法

杂质控制优先级

水分、氧气、烃类对实验结果影响最大,需按设备说明书设定限值(如电子工业要求CO≤1 ppm)。

示例:制药行业要求CO<5 ppm、CO₂[1][10]205[1][10][1][4[12][14995[10]29202[7][9<300 ppm。

. 纯度检测方法

常规检测:铜氨溶液比色法(氧含量≤.%)、露点仪(水分检测)。

高纯氮验证:GC-MS联用,精度需达ppb级。]

设备适配性

制氮机选型需匹配流量、压力稳定性,PSA法适合高纯度需求,膜分离法适用于大流量低纯度场景。]

四、风险规避建议

交叉验证机制:每日巡检核查纯度参数,避免标准冲突(如某石化事故因误用.%工业氮替代99.99%纯氮)。

合规性检查:食品/医药领域需符合GB 安全标准,电子工业参照SEMI规范。]

操作提示:优先查阅设备手册或行业规范(如GB/T 8980-1996),若涉及高危工艺(如航天燃料),务必定制99.999%以上氮气并留存检测报告。

QQ客服1

QQ客服1