一、氢能燃烧系统替代传统燃料

燃烧器改造与混合技术

掺氢燃烧:在天然气中混入10%-30%氢气(通过不锈钢管道输送),需专用混合装置调控比例,火焰温度提升至2850℃,熔化效率提高5%。

全氢燃烧:实验室级熔炉已验证100%氢气替代可行性,需重构燃烧器喷嘴布局(多喷口环形阵列),并采用红外热成像仪实时监测温度场(±10℃精度)。

节能减排效应

碳减排:每替代1吨天然气可减少2.5吨CO₂排放,若全行业推广绿氢,碳排放有望降低60%以上。

杂质控制:氢气燃烧产物仅为水蒸气,避免硫氧化物(SOₓ)污染玻璃表面,提升光学玻璃透光率。

实现零天然气玻璃生产:肖特全氢气实验室试验取得圆满成功

头像

EEWORLD电子工程世界

工业气体在玻璃制造中的热处理作用

头像

安徽芜湖工业气体强源

二、氢氧焰熔炼高纯石英玻璃

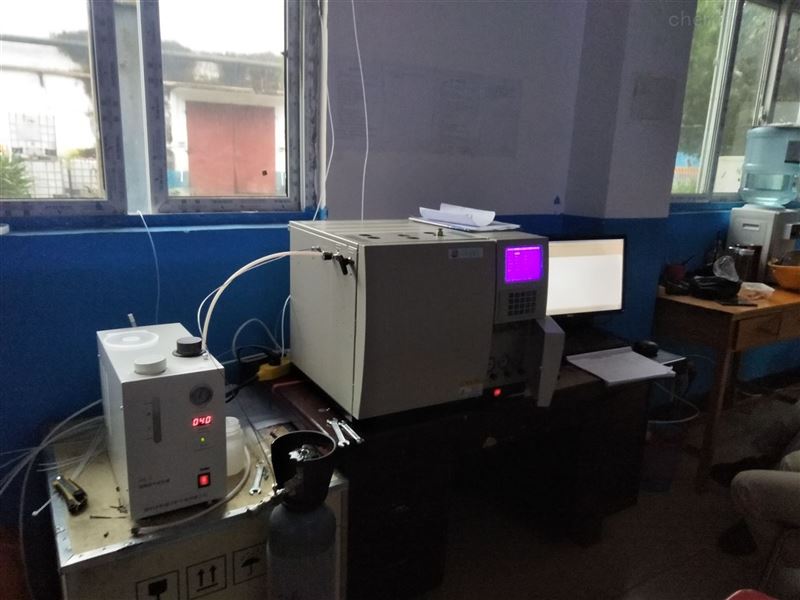

氢氧气炼法(HVF)

熔融沉积:氢氧焰比例动态调控(H₂₂=1.8:1~2.2:1),温度达2850℃促使石英砂(SiO₂)熔融,垂直生长速率60mm/h。

杂质脱除:注入氦气微泡(50-100nm)吸附金属离子(Fe、Al),脱除率99.8%;同步通入SiCl₄抑制羟基生成(含量<0.5ppm)。

缺陷管理

气泡消除:施加20kHz超声波场使微气泡聚并上浮,成品气泡密度<0.005个/cm³。

气氛保护:外层Ar气隔绝氧气,内层N₂/H₂混合气维持还原环境,抑制非化学计量相SiOx生成。

️ 三、还原性气氛保护特种玻璃生产

热处理气氛调控

通入N₂/H₂混合气(含2%H₂)形成还原性环境,防止玻璃表面氧化导致的变色(如硼硅酸盐玻璃)。

惰性气体中添加微量氢气,提升玻璃与金属封接强度(应用于电子玻璃基板)。

金属杂质还原

高温阶段氢气将Fe³⁺还原为Fe²⁺,降低有色玻璃中铁离子的显色影响,提高透明度。

⚠️ 四、安全防护与工程挑战

爆炸风险防控

作业区安装顶部排风系统,确保氢气浓度<0.4%(爆炸下限10%);

采用铜制工具防静电,设备接地电阻<10Ω。

材料与设备兼容性

氢脆防护:熔炉管道选用蒙乃尔合金(镍铜基)或碳纤维复合材料;

火焰调控难点:纯氢燃烧火焰不可见(需CFD模拟优化流场)、辐射热穿透力弱(加入碎玻璃补偿热传导)。

氢氧气炼法(HVF)加工高纯石英砣料全流程解析

💎 总结与行业趋势

氢气在玻璃制造中的应用聚焦三大方向:燃烧减碳(绿氢替代化石燃料)、熔炼提纯(HVF法制高纯石英)及还原保护(特种玻璃生产)。当前瓶颈在于全氢燃烧的火焰稳定性优化与储运成本(绿氢占比<10%),未来需突破高温电解槽耦合(直接利用熔窑余热制氢)与玻璃毛细管储氢技术(密度80kg/m³)。

QQ客服1

QQ客服1